Авторы: Илларионов С. Г. - аспирант; Адюнин С. Н. - магистрант (5мАСУ).

Научный руководители: к.т.н., доцент Бакатин Ю. П.; д.т.н., профессор Остроух А. В.

Московский автомобильно-дорожный государственный технический университет (МАДИ)

Эксплуатируемая российская дорожная техника нередко проигрывает зарубежной по так называемым "4Э" критериям (экономичность, эффективность, эргономичность и экологичность). Современному отечественному автогрейдеру в зависимости от способа выполнения планировочных работ требуется от 17 до 25 проходов на размеченном участке строящегося земляного полотна в соответствии с "Типовой картой трудового процесса строительного производства. Планировка верха земляного полотна автогрейдером". В работе [1] приведена зависимость времени рабочего цикла автогрейдера от влияющих на него факторов. Эффективность машины повышается, если время цикла уменьшается. Модернизация автогрейдера должна быть направлена в первую очередь на повышение производительности машины за счет сокращения времени цикла. Обеспечение требуемой ровности планируемого участка строящегося земляного полотна должно достигаться меньшим числом проходов машины по одному месту. В идеале автогрейдер дол-жен выполнять задачу планирования земляного полотна за один проход. Это обеспечит экономию топлива и существенно снизит выбросы вредных веществ (повышается экономичность, эффективность и экологичность).

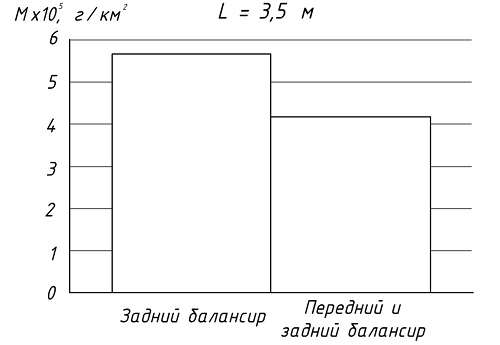

На основании анализа положений теории планирующих машин грейдерного типа, рассмотренной в [2], традиционная компоновка автогрейдера с задним размещением балансира требует большего числа проходов по одному следу (в 2 раза) для обеспечения требуемой ровности спланированной поверхности по сравнению с расположением балансиров спереди или спереди и сзади автогрейдера (Рис.1). Эти решения положительно влияют на уменьшение требуемого числа проходов, что отражается на уменьшении выбросов вредных веществ (Рис.2.).

Рис.1. Влияние местоположения колесного балансира на число проходов n: бб - без балансира, бз - балансир задний, бп- балансир передний, бпз - балансир спереди и сзади

Рис.2. Сравнительный анализ удельных приведённых выбросов М авто-грейдера различной конструкции. L - длина волны неровности планируемой поверхности.

Данная теория явилась шагом к обоснованию целесообразности проектирования переднего балансира, т.к. другие способы по-вышения его планирующей способности (увеличение базы заднего балансира или смещение грейдерного отвала к заднему балансиру) недопустимы по конструктивным соображениям. Модернизация автогрейдера коснулась не только механической части, но и гидравлической и электрической систем. Изменение механической части заключается в замене передней оси автогрейдера на балансирную тележку. При этом обеспечивается возможность замены переднего моста на балансирную тележку с сохранением навешиваемого спереди на автогрейдер бульдозерного оборудования. Тележка выполняет такие же функции, что и задние балансиры. Кроме того колёса передней балансирной тележки сохранили функции переднего моста. Передняя балансирная тележка остаётся независимой от задних балансиров. Передний балансирный механизм хотя и несколько увеличивает длину автогрейдера, но за счёт складывания шарнирной рамы и поворота всех колёс переднего ходового механизма радиус поворота незначительно превосходит стандартный вариант исполнения автогрейдера. Это позволяет автогрейдеру разворачиваться на насыпи при возведении автодороги первой или второй категории.

Складывание рамы совместно с поворотом колёс обеспечивается гидравлической системой, которая чётко отзывается на команды механического ручного управления с элементами электрической системы. Электрические компоненты гидравлической системы управляют поворотом колёс в сторону противоположную складыванию рамы. Задний балансир может передвигаться по спланированной поверхности. Изучение взаимодействия исполнительных механизмов, обеспечивающих описанные выше действия конструктивных элементов машины, может быть осуществлено на ее имитационной модели. Современные компьютерные технологии позволяют выполнить анимацию рабочего процесса машины и, не прибегая к изготовлению макетного образца в натуральном масштабе или ее физической модели, осуществить проверку работоспособности технического решения. Реализация осуществляется в графической среде 3D студия max.

Выводы.

1. Выполненный теоретический анализ показал, что основным конкурентным преимуществом модернизации автогрейдера является, на примере автогрейдера среднего типа ДЗ-122, повышение его производительности в 2 раза по сравнению с базовой моделью. 2. Использование компоновочного решения "балансир спереди и сзади", благоприятно отражается на уменьшении числа проходов автогрейдера по одному следу и снижении расхода потребляемого топлива в 2 раза, что положительно влияет на уменьшение объёма вредных выбросов, сопровождающих работу машины. 3. Использование современных компьютерных технологий позволяет существенно экономить время и средства на выполнение кинематического анализа рабочих операций машины. Однако их освоение студентами отстает от потребностей промышленности. Кроме того, требуются профессионалы - преподаватели, которые могут нести новые знания, что следует учесть в разрабатываемых в настоящее время стандартах высшей школы так называемого третьего поколения.

|